Automatisering steg-för-steg

Toyotas automatiska lösning för att lagra in pallar

Kortfattat:

Flöde: I det avsatta området transporteras pallar från godsmottagningen (vanligtvis golvbuffertar) till ett lagringsområde, vilket till exempel kan vara en golvbuffert eller ställage.

Fordon:

Automatiserade låglyftare (Toyota Autopilot LAE)

Automatiserade staplare (Toyota Autopilot SAE)

Automatiserade motviktstruckar (Toyota Autopilot OAE)

Automatiserade skjutstativtruckar (Toyota Autopilot RAE)

Navigering: Reflexer eller naturlig navigering

Programvara: T-ONE automatiseringsprogramvara

Orderinitiering: WMS, surfplatta, I/O

Integration: WMS, PLC, rullbanor, robotceller, dörrar, brandlarm etc

Batteri: Blysyra eller litiumjon med automatisk laddning

Tillägg: Streckkodsskanning, formatkontroll

Automatiserad inlagring av inkommande gods i Toyotas svenska fabrik

"Toyotas kaizenfilosofi är att arbeta med små men kontinuerliga förbättringar och inte förvänta sig att kunna ändra allt direkt."

Mikael Egonsson, TPS Koordinator på TMHMS

Hantering av inkommande gods

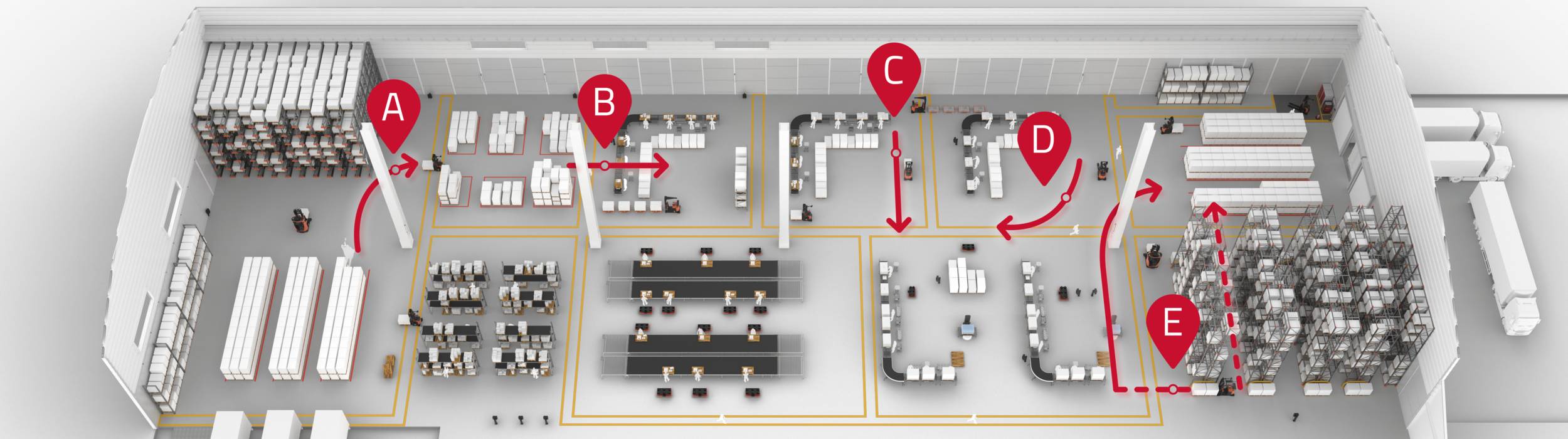

Inkommande gods placeras vanligtvis på golvet i rader, tex. i så kallade djupstaplar (ibland rullbana). Dessa golvbuffertar fylls vanligtvis av lastbilsförare eller kajpersonal. En AGV, Autopilot från Toyota, kan sedan flytta pallarna från godsmottagningsområdet till ett lagringsutrymme, vilket ofta är en typ av ställage eller golvbuffert.

I godshanteringen inträffar det att mer än ett fordon kan ta hand om transporten, för att använda den bäst lämpade fordonstypen för varje uppgift. Till exempel en automatiserad låglyftare för horisontell transport och en skjutstativstruck för inlagringen i ställage - så att du får rätt produkt för rätt applikationer.

Bilden visar en typisk upphämtningsstation: golvbuffert.

Hur det fungerar

Transportuppdrag initieras ofta av koordinator på godsmottagningen, antingen via en surfplatta (ansluten till T-ONE) eller en enkel knapp. T-ONE tar emot destinationen från ett WMS när Autopiloten har hämtat din last och den inbyggda skannern har verifierat godsets ID. För anläggningar utan WMS levereras T-ONE med en destinationsmappningsfunktion. Genom detta kan T-ONE kontrollera det skannade värdet från en last mot fördefinierade data och kriterier för att uppnå rätt avlämningsdestination. Destinationen behöver inte för-konfigureras och kan till exempel vara annorlunda på morgonen än på eftermiddagen, vilket ger dig flexibiliteten att lägga till en anpassad logik.

Smidig godshantering

För att säkerställa en smidig upphämtning av varorna från det inkommande området är det viktigt att varorna placeras korrekt. Därför rekommenderar vi att du genomför en visuell kontroll av pallplaceringen och identifierar eventuella skador innan inlagringen. Utbildning av personal och lastbilsförare kan hjälpa dig att förbättra denna process och göra den automatiska driften smidigare och mer effektiv.

På bilden ser du en typisk avlämningsstation: golvbuffert, ställage eller gravitationsställage och skyttellagring (RS150 med RAE).

Toyotas automatiska lösning för påfyllning

Kortfattat:

Flöde: I produktionsanläggningar eller lager finns det alltid ett behov av påfyllning av material, t.ex. pallar med delar som förs till produktionslinjerna eller plockningsområden som återfylls.

Fordon:

Automatiserade dragtåg (Toyota Autopilot TAE )

Automatiserade staplare (Toyota Autopilot SAE)

Automatiserade motviktstruckar (Toyota Autopilot OAE)

Automatiserade skjutstativtruckar (Toyota Autopilot RAE)

Automatiserade pallbärare (Toyota Autopilot CDI)

Navigering: Reflexer eller naturlig navigering

Software: T-ONE automatiseringsprogramvara

Orderinitiering: WMS, surfplatta, I/O, PLC

Integration: WMS, PLC

Battery: Blysyra eller litiumjon med automatisk laddning

Add-ons: Streckkodsskanning

Automatisk produktionspåfyllnad förbättrar arbetstillfreds-ställelsen hos Hargassner

"Toyota Material Handling har inte bara utvecklat det bästa konceptet skräddarsytt efter våra behov, utan har också visat sig vara en mycket pålitlig partner under implementeringen."

Florian Pommer, Operations Manager på Hargassner

Automatisk påfyllning av delar

Påfyllningsprocessen finns vanligtvis på produktionsanläggningar, vid monteringslinjer eller i plockområden där du behöver fylla på delar eller varor. Pallar plockas upp av Toyota Autopilots från golvbuffertar eller ställage i förvaringsområdet och tas med till produktions- eller plockningsområdena.

En ensam pall kan transporteras av en automatiserad gaffeltruck, eller så kan ett flertal pallar bogseras samtidigt av ett automatiserat dragtåg. Runt områden med mycket gångtrafik, som tex. monteringslinjer, är en truck utan gafflar ett bra alternativ för smidig och säker palltransport.

Bilden visar en typisk upphämtningsstation: golvbuffert, konventionellt ställage och gravitationsställage eller skyttelställage (RS150 with RAE).

Hur det fungerar

För varje påfyllningsuppgift skapar T-ONE (automatiseringsprogramvaran) två transportorder. Den kombinerar flödet "punkt-till-punkt" och "tompallshantering" då den först tar bort den tomma pallen och sedan ersätter den med en ny, full pall. Det kan också starta en looptransport med ett automatiserat dragtåg. Du har flexibiliteten att välja mellan dina maskiners (PLC-)system eller WMS för att initiera dessa transportorder. Du kan också få en operatör att starta dem via en surfplatta eller en ansluten knapp.

På bilden ser du en typisk avlämningsstation: arbetsstationer i produktion.

Toyotas automatiska lösning för punkt-till-punkt-transport

Kortfattat:

Flöde: Där pallar flyttas sker ofta enkla transporter från en specifik station till en annan specifik station. I distributionscentraler där pallar transporteras direkt från inkommande till utgående kallas detta för crossdocking.

Fordon:

Automatiserade låglyftare (Toyota Autopilot LAE)

Automatiserade staplare (Toyota Autopilot SAE)

Automatiserade motviktstruckar (Toyota Autopilot OAE)

Automatiserade pallbärare (Toyota Autopilot CDI)

Navigering: Reflexer eller naturlig navigering

Programvara: T-ONE automatiseringsprogramvara

Orderinitiering: WMS, surfplatta, PLC, I/O

Integration: WMS, PLC, rullbanor, robotceller, dörrar, brandlarm

Batteri: Blysyra eller litiumjon med automatisk laddning

Tillägg: Streckkodskanning

Crossdocking med hjälp av AGV hjälper DSV att jämna ut sitt arbetsflöde och resurser

"Autopiloterna ökar DSVs produktivitet genom att hantera upp till 400 pallar per skift, jämfört med en kapacitet på 250 pallar från en mänsklig operatör."

Flytta pallar

Punkt-till-punkt-transporter finns på de flesta produktionsanläggningar där halvfabrikat måste transporteras inom produktionsområdet tills de är färdiga. Våra autopiloter kan till exempel ta hand om transport av halvfabrikat mellan rullbanor eller golvbuffertar.

Hur det fungerar

Transporter startas ofta automatiskt av en triggersignal, t.ex. av en fotocell fixerad vid rullbanan som utlöses av pallen när den närmar sig slutet av banan. Det kan också initieras manuellt via en surfplatta eller WMS.

Bilden visar en typisk upphämtnings- och avlämningsstation: golvbuffert, rullbana.

Takttiden är inte alltid lika inom en produktion och därför kan det behövas mindre buffertar för att lagra halvfabrikat då och då. T-ONE, Toyotas automationsprogramvara, kommer att identifiera detta behov och skapa en tillfällig lagringsposition där Autopiloter säkert kan placera dina varor. När det behövs skickar systemet en ny transportorder till ett av de automatiserade fordonen för att slutföra transporten - vilket optimerar lösningen efter dina behov.

Flexibel genomflödesdistribution

I distributionscentraler kallas dessa typer av transporter ofta crossdocking, där varor flyttas direkt av autopiloter från godsmottagningen till utgående gods, vanligtvis placerade i buffertar med djupstaplade rader som väntar på att skickas.

Toyotas automatiska lösning för tompallshantering

Kortfattat:

Flöde: På ett lager eller en tillverkningsplats finns det alltid många tomma pallar eftersom gods har använts eller plockats. Tompallar behövs också för att placera plockade föremål eller färdiga varor från produktionen.

Fordon:

Automatiserade låglyftare (Toyota Autopilot LAE)

Automatiserade staplare (Toyota Autopilot SAE)

Automatiserade motviktstruckar (Toyota Autopilot OAE)

Automatiserade lastbärare (Toyota Autopilot CDI)

Navigering: Reflexer eller naturlig navigering

Programvara: T-ONE automatiseringsprogramvara

Orderinitiering: WMS, surfplatta, PLC, I/O

Integration: WMS, PLC, rullbanor, robotceller, dörrar, brandlarm

Flytta tompallar över hela området

Tompallshantering finns i de flesta operationer där material har fyllts på, t.ex. vid monteringslinjer, plockningsytor, packningsytor eller där avfall måste hanteras.

Hur det fungerar

Tomma pallar kan antingen tas med automatiserade fordon en efter en från monterings-/plocknings-/packningsstationen till en pallomat eller till produktion för lastning av färdiga varor. Ett annat sätt att tillämpa tompallshantering i din verksamhet är att ha en hög med pallar (stuv), vanligtvis staplade manuellt, överförda av en AGV från en golvbuffert i ett produktionsområde till en annan golvbuffert vid tompallshanteringen.

Automatiskt eller på begäran

Du kan välja att få transportorder för denna typ av flöde initierade av maskinernas PLC-system eller via WMS. Alternativt kan en operatör initiera dem via en surfplatta ansluten till Toyotas automatiseringsprogramvara (T-ONE) eller en knapp.

På bilden ser du en typisk upphämtnings- och avlämningsstation: golvbuffert, skrotstation.

Toyotas automatiska lösning för färdiga pallar till utgående gods

Kortfattat:

Flöde: Pallar med färdiga varor hämtas från en tillfällig förvaring eller plastningsmaskiner nära produktions- eller plockningsområden och släpps av vid område för utgående gods, vanligtvis golvbuffertar eller djupstapling och väntar på att lastas i lastbilar.

Fordon:

Automatiserade låglyftare (Toyota Autopilot LAE)

Automatiserade staplare (Toyota Autopilot SAE)

Automatiserade motviktstruckar (Toyota Autopilot OAE)

Automatiserade skjutstativtruckar (Toyota Autopilot RAE)

Navigering: Reflexer eller naturlig navigering

Programvara: T-ONE automatiseringsprogramvara

Orderinitiering: WMS, surfplatta, PLC, I/O

Integration: WMS, PLC, dörrar, brandlarm

Batteri: Blysyra eller litiumjon med automatisk laddning

Tillägg: Streckkodsskanning

AGVer flyttar varor till utgående gods mitt i ett arbetsområde för manuella gaffeltruckar hos livsmedelskedjan Coop.

"Vi observerade totalt 17 500 A-till-B-transporter per vecka som kunde automatiseras och började med att automatisera 3 000 av dem."

Roger Tømmervold, intern logistikchef på Coop

Gör dig redo att leverera

När produkter tillverkas och är färdiga kan automatiserade fordon hämta varorna vid slutstationen, såsom slutet på en produktionslinje, en rullbana eller direkt vid en produktionsmaskin. När emballering krävs, kommer Autopiloten att ta med varorna till en emballeringsstation (tex. en automatisk plastare) och sedan till det utgående området.

Bilden visar en typisk upphämtningsstation: rullbana, produktionsmaskin, plastmaskin.

Lagring av varor

Pallarna kan gå omedelbart till den utgående bufferten och vänta på att skickas, men ofta lagras de en stund innan de skickas. När varor tas till förvaring finns det i vissa fall en varuöverlämning mellan maskiner, som hanteras av en multilagerorder för att använda den mest lämpliga maskinen för varje uppgift. När de tillverkas i batcher placerar automatiserade gaffeltruckar varorna i gravitationsställage eller skyttelställage. För icke-grupperade varor är konventionellt ställage vanligt. Tack vare det breda utbudet av lösningar finns det alltid en perfekt lösning för din verksamhet.

På bilden ser du en typisk mellanstation: konventionellt ställage, gravitationsställage eller skyttellagring. (RS150 with RAE).

Hur det fungerar

Beställningar för att ta med dina pallar till utgående gods eller lagring initieras vanligtvis automatiskt av en I/O-signal, t.ex. en fotocell eller en skanner som utlöses av lasten när den närmar sig slutet av en rullbana. Uppgiften kan också ges automatiskt av dina produktionsmaskiners PLC-system eller manuellt av en operatör via en surfplatta. Destinationen bestäms av vår automatiseringsprogramvara T-ONE antingen tillsammans med WMS eller via destinationsmappningsfunktionen som kan skicka ett skannat värde till en specifik destination.

Bilden visar en typisk avlämningsstation: golvbuffert.